Mondstaub 3D-gedruckt

TIWARIs irdische und extraterrestrische Missionen

Das Adlershofer 3D-Druck-Start-up TIWARI Scientific Instruments (TSI) arbeitet auch für terrestrische Kunden aus dem Automobil-, Flugzeug- oder Maschinenbau. Doch Gründer Siddharth Tiwari denkt über irdische Problemstellungen hinaus. Im Zuge des EU-Projekts „Galactica“ sucht er Lösungen, um Alltagsgegenstände und Textilien auf dem Mond zu drucken. Das Baumaterial dafür: Regolith – besser bekannt als Mondstaub.

Er spricht fließend Italienisch, Deutsch, Englisch und Hindi, hat Maschinenbau in seiner alten Heimat Indien studiert, ehe er als 20-Jähriger die Chance ergriff, ans renommierte Luft- und Raumfahrtinstitut des Politecnico di Milano zu wechseln. Siddharth Tiwari hat dort in einem Masterstudiengang studiert – und wagte abermals einen Neustart in einem Land mit neuer Sprache, als ihn das damalige DLR-Spin-off Active Space Technologies nach Adlershof lotste. Nun baut er sein auf 3D-Druck spezialisiertes Start-up TIWARI Scientific Instruments (TSI) auf und hat bereits vier Beschäftigte. Aktuell steigt das Team in die Fertigung eigener Drucker ein.

Für die Gründungsphase ist Tiwari vorübergehend in den Darmstädter Business Incubator der Europäischen Weltraumorganisation (ESA) gezogen. „Das war wichtig, weil wir dort neben einer Seed-Förderung technologischen Support und vereinfachten Zugang zur aufwändigen Luft- und Raumfahrtzertifizierung unserer 3D-gedruckten Teile erhielten“, erklärt er. Zudem entpuppte sich der Start im ESA-Inkubator als eine Art Exzellenzsiegel, das bereits Konzerne aus dem Automobil- und Maschinenbau sowie aus der Luftfahrt auf das Adlershofer Team aufmerksam gemacht hat. Für sie übernimmt TSI 3D-Druckaufträge, Machbarkeitsstudien und fachliche Unterstützung bei der Materialsuche. Zur Wahl stehen Metalle wie Edelstahl, Titan und Kupfer sowie teils hochfeste Keramiken wie Siliziumkarbid und -nitrid, Zirconiumdioxid oder Aluminiumoxid.

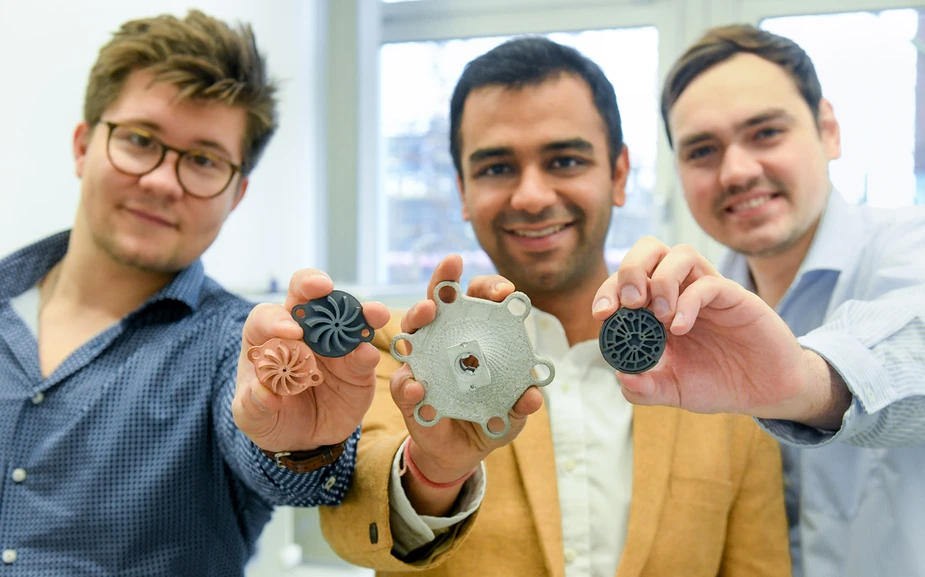

Der Gründer hat unterschiedliche gedruckte Präzisionsbauteile aus diesen Materialien, die teils erst auf den zweiten Blick offenbaren, was in ihnen steckt. Darunter ein sehr robust wirkendes Titan-Federelement, das bei Landemanövern massive Stöße abfedern kann. Oder eine unscheinbare Metallplatte mit zwei Zuläufen. „Ein Wärmetauscher, den im Inneren feine Kanälen durchziehen“, erklärt er. Machbar ist das, weil TSI die Fused Filament Fabrication (FFF) nutzt.

Kunststofffilamente, die mit dem jeweils benötigten Metall- oder Keramikpulver versetzt sind, werden durch eine feine Düse extrudiert und Schicht für Schicht zum Bauteil verschmolzen. Anschließend lässt sich der Kunststoffanteil in einem thermischen Prozess entfernen und das danach poröse Bauteil in einem Sinterprozess verdichten. Dass es dabei schrumpft, ist in der Konstruktion exakt eingeplant. „Wir erreichen Genauigkeiten im Bereich von 100 Mikrometer“, berichtet Tiwari.

Während TSI in Projekten für die irdische Industrie Filamente von der Stange nutzen kann, geht es im aktuellen EU-Projekt „Galactica“ zusammen mit der Hochschule Aalen und der Firma Spartan Space um den Aufbau einer neuartigen Prozesskette für künftige Mondmissionen. Der Baustoff dafür lagert in einer profanen Plastikbox: Regolith – besser bekannt als Mondstaub. Die feinkörnige Kostbarkeit stammt nicht direkt vom Mond, sondern ist eine irdische Kopie der Materialproben, die die Apollo-11-Crew dort 1969 nahm. TSI hat damit eine Kollektion unterschiedlich flexibler Proben gedruckt, aus denen Crews in Zukunft Alltagsgegenstände auf dem Mond fertigen sollen. Ziel ist von Anfang an, sämtliche Inhaltsstoffe im Kreislauf zu führen. „Weil es fast eine Million US-Dollar kostet, ein Kilogramm Fracht ins All zu transportieren, gilt es, dort verfügbare Materialien einzusetzen“, erklärt der Gründer. In ferner Zukunft könne es vielleicht gelingen, aluminiumhaltigen Weltraumschrott einzuschmelzen und mit gedruckten Regolith-Gussformen in Form zu bringen. Vorerst aber geht es darum, eine stabile Prozesskette für den 3D-Druck von Mondstaub zu etablieren.

Peter Trechow für Adlershof Journal